12.5.3. Термічне оброблення варених ковбасних виробів

Термічне оброблення ковбасних виробів складається з таких процесів: осаджування, обсмажування, варіння й охолодження. Призначення їх — доведення ковбасних виробів до готовності, надання їм стійкості при зберіганні й товарного вигляду.

Осаджування. Після формування та навішування батонів на рами проводять осаджування ковбасних виробів у камерах за температури 0 — 4 °С і відносної вологості повітря 80 — 85 %. Тривалість осаджування варених ковбас становить 2 — 4 год (залежно від діаметра батона). Осаджування, по-перше, забезпечує відновлення зв’язків між складовими фаршу, порушені в момент шприцювання. Цей процес називають тиксотропією — поновлення вторинної структури. У результаті цього процесу фарш набуває щільної структури. По-друге, у період осаджування продовжується розвиток реакцій, пов’язаних із стабілізацією забарвлення фаршу. По-третє, під час осаджування оболонка підсушується, що сприяє якості обсмажування ковбас.

При короткочасному осаджуванні рекомендується в осаджува- льній камері підтримувати циркуляцію повітря за допомогою по- вітроохолодників, щоб дещо підсушити оболонку.

Осаджувальну камеру обладнують підвісними шляхами. Для створення потрібного режиму в камері монтують пристінні батареї або повітроохолодники.

На підприємствах у камерах осаджують лише ковбаси, які мають діаметр батонів понад 60 мм. Ковбаси в оболонках діаметром до 60 мм, сосиски і сардельки осаджуються під час транспортування із шприцювального відділення в обсмажувальне за температури в приміщенні не вище ніж 12 °С.

Обсмажування — це оброблення поверхні батонів продуктами неповного згоряння деревини листяних порід за високої температури. Варені ковбаси, сосиски та сардельки обсмажують за допомогою димових газів за високих температур (до 110 °С) з метою оброблення поверхні батонів. У результаті дубильної дії складових диму на білкові речовини (колаген) кишкової оболонки і поверхневого шару фаршу оболонка і поверхневий шар набувають підвищеної механічної міцності, стають менш гігроскопічними і більш стійкими до дії мікроорганізмів. Поверхня батона забарвлюється в бурувато-червоний колір із золотавим відтінком, продукт набуває специфічного запаху і присмаку коптильних речовин.

Зміна органолептичних властивостей фаршу, а також кольору поверхні батона пов’язані з проникненням фенольної фракції димових газів. Набуття поверхнею батона типового для ковбасних виробів забарвлення залежить від температури, за якої відбувається обсмажування. Прогрівання фаршу в середині батонів до температури 20 — 30 °С сприяє перетворенню нітриту натрію на оксид азоту, поновленню міоглобіну і утворенню нітрозоміоглобі- ну, тобто прискоренню кольороутворення. Подібного результату досягатимуть навіть тоді, коли батони піддаватимуть сухому нагріванню за відсутності димових газів.

Отже, ефект обсмажування та його тривалість залежать від властивостей і стану оболонки, температури і вологості навколишнього середовища, складу і концентрації повітряно-димової суміші й рівномірності омивання нею поверхні виробів.

Поки з поверхні випаровується волога, вона нагрівається дуже повільно (1 — 2 °С/хв). Унаслідок цього і ефект дії диму на поверхню невеликий. З іншого боку, змішування нагрітого повітря з димовими газами призводить до збільшення його відносної вологості за рахунок вологи, що утворюється при неповному згорянні палива. Отже, якщо оброблення поверхні димовими газами розпочнеться раніше, ніж закінчиться її підсушування, то зростає загальна тривалість обсмажування.

Для кожного виду продукту встановлено визначену температуру обсмажування. Відносна вологість має бути не нижче ніж 3 %, інакше оболонка втрачає еластичність і легко руйнується. За відносної вологості понад 25 % обсмажування сповільнюється, поверхня батона довго зберігає сіре забарвлення. За надмірно високої відносної вологості колаген може зваритися, перш ніж почнеться обсмажування.

Тому швидкість випаровування вологи в першій фазі обсмажування слід регулювати в основному за рахунок зміни швидкості руху повітря та відносної вологості повітря. Потрібно враховувати, що за швидкості понад 3 — 5 м/с виникає небезпека нерівномірного сушіння і, отже, нерівномірного обсмажування. Забарвлення батонів, захищених від безпосереднього впливу струму повітря, може виявитися слабким, тоді як поверхня в місцях безпосереднього впливу гарячого потоку може одержати опіки. Крім того, внаслідок занадто інтенсивного випаровування з поверхні з глибини батона разом із вологою дифундують розчинні в ній речовини, у тому числі нітрит, концентруючись на поверхні. Якщо перед обсмажуванням фарш не був витриманий достатній час, то утвориться пофарбоване кільце по периферії і бліде забарвлення в центрі батона.

У перші 15 хв обсмажування проводять за температури 70 °С, а після цього за температури від 90 до 100 °С, до досягнення температури в центрі батона 40 — 50 °С. Тривалість обсмажування залежить від виду та діаметра ковбасної оболонки і для ковбас з діаметром до 80 мм становить 80 — 95 хв; від 80 до 95 мм — 90 — 95; від 95 до 100 мм — 110 — 125; від 100 до 120 мм — 120 — 140; для сосисок і сардельок — 30 — 50 хв.

Після обсмажування ковбасні вироби направляють на варіння. Час між закінченням обсмажування і початком варіння не повинен перевищувати 30 хв.

У разі додавання до фаршу рідкого коптильного препарату та при використанні деяких штучних оболонок обсмажування можна виконувати не в диму, а в гарячому повітрі.

Варіння. У результаті варіння ковбасні вироби стають готовими до вживання. Після обсмажування варять усі варені, напівкоп- чені та варено-копчені ковбаси. Ковбаси варять за температури 75 — 85 °С. Після закінчення процесу варіння температура в товщі батона має становити 69 — 72 °С. Унаслідок варіння денатурується

і коагулюється більша частина білків м’яса. Ферменти, що мають білкову природу, руйнуються, тому автолітичні процеси практично припиняються. Майже цілком (до 99 %) знищуються вегетативні форми мікроорганізмів. Структура фаршу під час нагрівання змінюється. У процесі варіння в результаті денатурації і коагуляції м’язових білків утворюється просторовий пружний каркас, в якому затримується вода і розчинені в ній речовини. Це зумовлює утримання значної кількості вологи у варених ковбасних виробах, а вихід їх, як правило, перевищує 100 %.

При варінні ковбасних виробів нітрит натрію гідролізується і частково вступає у взаємодію з амінокислотами з можливим відокремленням молекулярного азоту. Внаслідок цього його кількість зменшується у 30 — 40 разів. Механічні властивості готового продукту, однорідність структури і міцність зв’язку вологи з його структурними елементами визначаються такими самими факторами, що й властивості сирого фаршу: складом, ступенем подрібнення, водо- зв’язувальною здатністю і кількістю білка. Тому між властивостями сирого фаршу і готового продукту існує прямий зв’язок, що дає змогу отримувати готові вироби з визначеними, заздалегідь заданими показниками, змінюючи властивості сирого фаршу.

Ковбасні вироби варять у відкритих варильних котлах із гарячою водою і гострою парою в камерах. Варіння гострою парою економічніше і менш трудомістке, тому воно набуло значного поширення. Для варіння використовують пароварильні камери або термоагрегати. Варильні камери мають двері, що герметично зачиняються. Для рівномірного подавання гострої пари в камері з обох боків і знизу розміщено перфоровані труби або сопла. Процес контролюють за допомогою термометрів або терморегуляторів. Розміри камер зумовлені розміром і кількістю стандартних рам, що завантажуються одночасно. Перед завантаженням камери нагрівають до температури близько 100 °С, під час варіння її підтримують на рівні 75 — 85 °С, а відносну вологість повітря — 95 %.

Якщо ковбасні вироби варять у воді, то їх завантажують у воду, нагріту до 85 - 90 °С.

Варіння в оболонці типу «Білкозин» рекомендується проводити за температури не більше ніж 75 °С.

Сосиски в штучній оболонці варять тільки в пароварильних камерах або в термоагрегатах.

Тривалість варіння ковбасних виробів залежить від діаметра батона, виду, сорту ковбаси, температури батонів перед заванта- 290

женням і продовжується від 15 хв для сосисок до 180 хв для ковбасних виробів у широких оболонках.

Тривалість варіння ковбас в оболонці різного діаметра для яловичих і свинячих черев становить 30 — 50 хв; для синюг, штучної оболонки діаметром понад 65 мм — 1,5 — 3,0 год; для сосисок — 15 — 50 хв.

Щоб прискорити процес варіння, застосовують способи обігрівання продукту електрострумами високої і надвисокої частоти.

Охолодження. Для запобігання передчасному псуванню, поліпшення товарного вигляду і зниження втрат маси ковбасні вироби після варіння охолоджують до 8 — 15 °С.

Ковбаси, сосиски і сардельки з метою зменшення втрат випаровування вологи охолоджують двічі: спочатку холодною водою до

25 — 35 °С, а потім у камерах охолодження (повітрям). Охолодження водою здійснюється швидше. Втрата маси за рахунок випаровування зменшується приблизно втричі; вдається уникнути появи зморщок, поверхня батонів одночасно очищається від жиру, залишків бульйону і від забруднення. Вироби в натуральній і білковій оболонках, сосиски охолоджують під душем водопровідною водою температурою 10 — 15 °С протягом 10 — 30 хв залежно від діаметра батона або інтенсивним зрошенням із форсунок (витрата води — 100 л/хв на раму) протягом 5 — 15 хв. Допускається охолоджувати під душем ковбаси в целофановій оболонці до 5 хв. Температура охолоджених під душем варених ковбас становить до 30 °С.

Після охолодження під душем ковбасні вироби охолоджують у камері охолодження за температури не вище ніж 8 °С і відносної вологості від 90 до 95 %. Охолодження в камерах триває 4 — 8 год.

Із камер охолодження варені ковбаси направляють у камери зберігання, а звідти — в реалізацію.

Процеси обсмажування, варіння й охолодження здійснюють у роздільних камерах. При цьому вони супроводжуються високою трудомісткістю і втратами теплоти при передаванні продукції з одного апарата в іншій. Для них потрібні великі виробничі площі через необхідність розміщення підвісних шляхів. Тому доцільніше використовувати або універсальні камери періодичної дії, в яких послідовно відбуваються процеси обсмажування, варіння й охолодження (Я5-ФТГ, Я5-ФТМ), або термоагрегати безперервної дії.

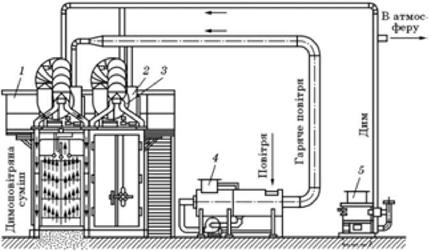

Схему двокамерного термоагрегата Технологічного інституту молока і м’яса УААН для варених ковбас (у вузьких і широких оболонках), сардельок і сосисок наведено на рис. 12.17. Кожна прохідна металева камера містить три рами розмірами 1200 х 1000 х 1650 мм, які працюють незалежно одна від одної.

Димоповітряна суміш подається в камеру за допомогою програмного пристрою з програмним керуванням. Ковбаси спочатку підсушують гарячим повітрям, потім обсмажують димом і варять парою. Коли варіння закінчується, вимикають подавання пари і ковбаси охолоджують водою, що розпилюється форсунками протя-

|

Рис. 12.17. Двокамерний універсальний термоагрегат: 1 — камера; 2 — пристрій для змішування повітря з димом; 3 — димогенератор; 4 — калорифер; 5 — вентилятор |

гом 3 — 5 хв. Застосування агрегата дає змогу скоротити тривалість термічного оброблення ковбас, на 25 % зменшити втрати маси, підвищити вихід варених ковбас у середньому до 2 %, знизити капітальні витрати в 1,5 раза.

Перевага універсальних камер полягає в можливості регулювати режими теплового оброблення ковбасних виробів. У них можна виробляти різноманітний асортимент виробів за обмеженого обсягу виробництва. Застосування універсальних камер сприяє зниженню трудових витрат, втрат маси продукту, поліпшенню якості продукції, підвищенню продуктивності праці.

Термоагрегати безперервної дії бувають ланцюгові та рамні.

У промисловості використовують рамні термоагрегати. Агрегат ТАР-9 призначений для термічного оброблення сосисок. Він має вигляд теплоізольованого прохідного тунелю із дверима, в якому розміщуються зони підсушування гарячим повітрям, обсмажування димоповітряною сумішшю і варіння зволоженим повітрям. Зони утворюються відповідними потоками теплоносіїв, що не мають різко виражених меж. Потоки теплоносіїв створюються відцентровими вентиляторами. Тепловий режим у камері регулюють, змінюючи кількість пари, яку подають у калорифери, і свіжого повітря — в зони тунелю. Вологість димоповітряної суміші змінюють, додаючи до неї гостру пару з димогенератора. Продуктивність агрегата 500 кг/год. Одночасно в камері може бути 9 рам. Температура в зонах підсушування і обсмажування становить 100 °С, у зоні варіння — 85 — 95 °С, а відносна вологість повітря — (90 ± 5) %.

Агрегат ТАР-10 призначений для обсмажування і варіння ковбас. У ньому міститься 10 рам (кожна місткістю до 150 кг). Середня продуктивність агрегата 720 кг/год.

Для виготовлення деяких видів варених ковбасних виробів застосовують потоково-механізовані й автоматизовані лінії, що дає змогу різко знизити трудомісткість, підвищити продуктивність праці, поліпшити санітарно-гігієнічні умови виробництва і якість виробів.